アロン社のフォトエッチング

+

拡散接合による超精密3D製品

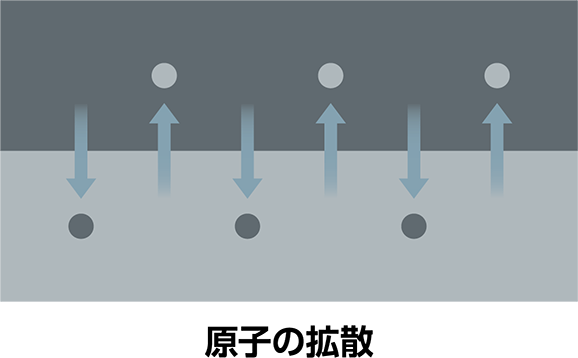

アロン社の拡散接合は 接着剤などを一切用いず

また材料を溶解させることなく「材料間の原子移動のみで一体化させる技術」です。

エッチング+拡散接合 の自社内 完全一貫生産により

他の工法では物理的に不可能な「驚愕の製品」をお届けします。

アロン社の「拡散接合製品」の魅力

ATTRACTIVENESS OF DIFFUSION BONDING PRODUCTS- ロウ材などの接着層を利用しないため耐薬品性に優れ、接着物による使用中の汚染が無い

- 密着性がよく接合強度に優れる

- 接合による塑性変形がほとんど無く、耐熱性に優れ 加熱時にも変形しない

- 機械加工では物理的に不可能な 複雑な断面形状をもつ製品や 中空製品の製造が可能

- フォトマスク作成、エッチング加工、拡散接合までの「完全自社内一貫生産」による 無駄の削減

品質・性能・責任の一元化

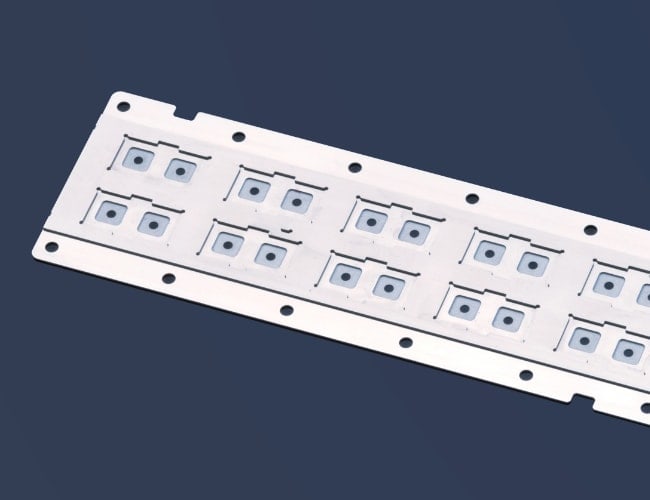

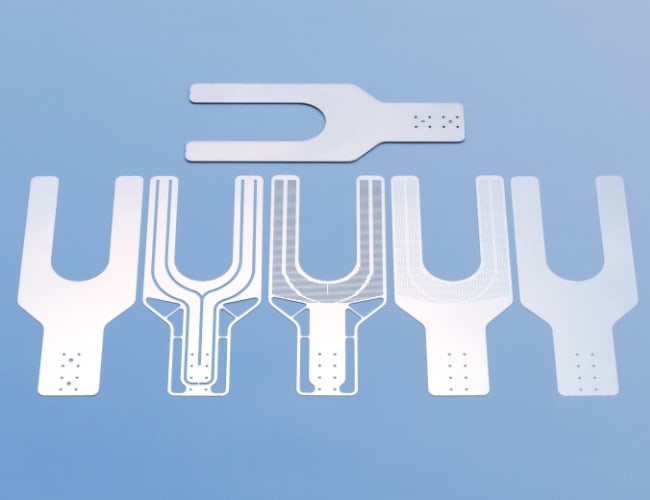

実施例:アロン社の拡散接合「キャリア」の魅力

- 現在のトレイ・キャリア・治具などと置き換え可能な、現状の設備に合わせた完全オーダーメイド

- 平坦性に優れ耐熱性も抜群。リフローなど ヒートサイクル使用での反りの発生が極めて少ない

- 積層構造のアレンジで、軽量化・裏面吸着・多段形状・中空流路・2枚合わせ構造など 自在な設計が可能

- ポケットの底角90度を実現することで、抜群のホールド性

- 完全接合により 溶剤の入り込みが無く、耐久性・耐薬品性が抜群に向上

- 各種2次・3次加工が可能。ワークへのキズ防止・振り込み性向上などを実現

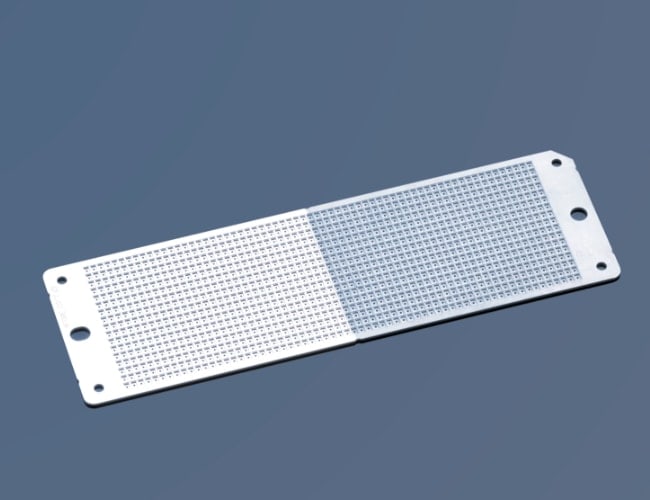

「多段ポケットキャリア」

最下面に裏面からの吸引孔設定

「極小部品ポケットトレイ」

アロントリミング®エリア設定/吸引孔設定

「軽量化冶具」

不要部分の減量による軽量化設定

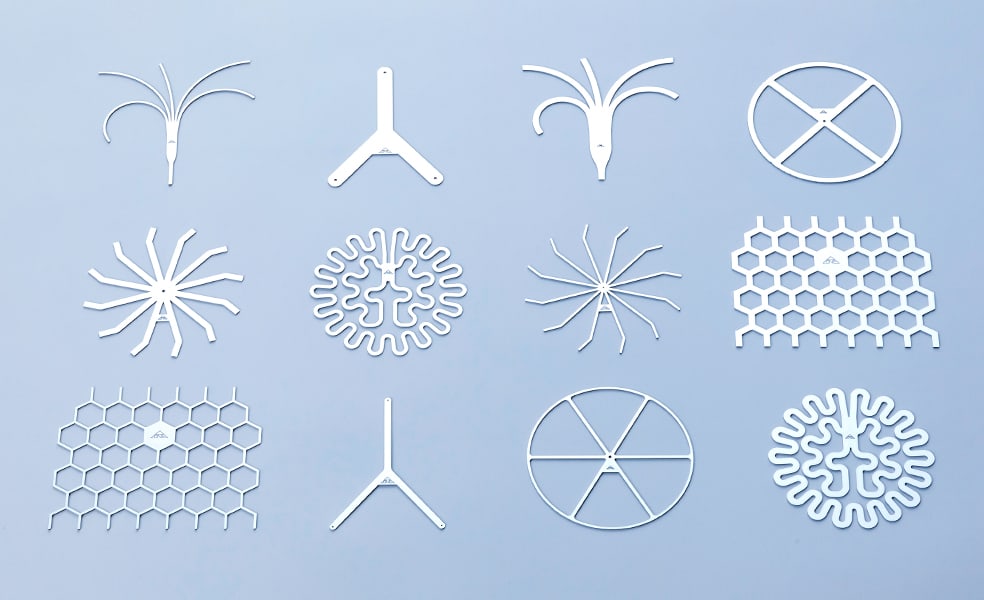

実施例:アロン社の拡散接合「吸着盤」の魅力

- 現在の多孔質セラミックなどと置き換え可能な、現状の設備に合わせた完全オーダーメイド

- 積層構造のアレンジで、軽量化・薄型化が可能。吸引孔・ジョイント孔・流路など 欲しかった機能も一体化

- 抜群の耐久性・耐熱性、計算通りの高効率な吸着性、非常に優れたメンテナンス性

- 特殊構造により 端面や側面まで吸着が可能。フィルムもカールさせずに吸着

- 内部に冷却・加熱流路を備えた構造や 吸引と吹き出しの混在構造も可能

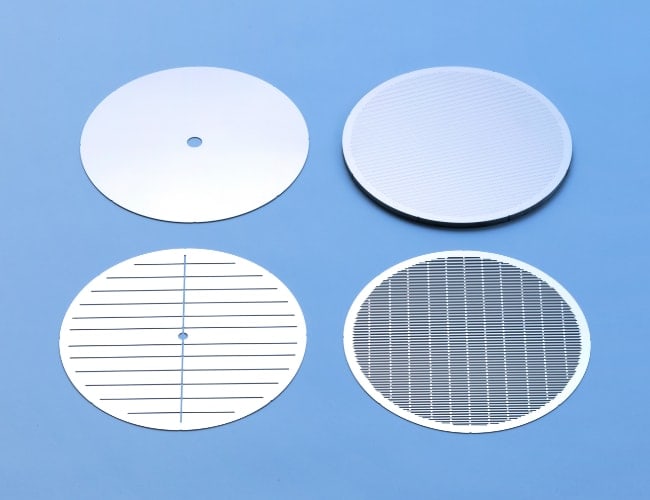

「シリコンウエハー吸着盤」

構成例写真 最下面に裏面からの吸引孔設定

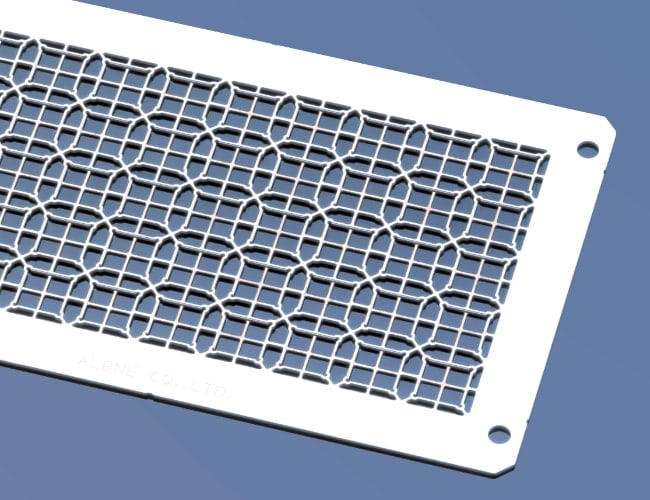

「マルチワーク吸着盤」

端面まで吸着が可能/側面に吸引孔設定可能

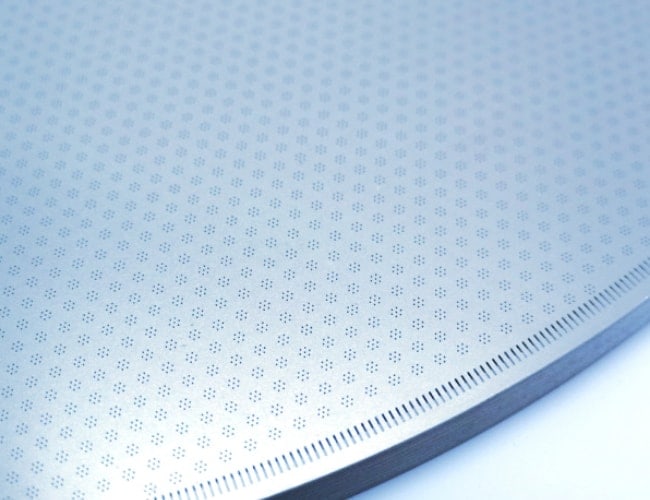

「吸着搬送アーム」

構成例写真 計算通りのエアー吸着設定

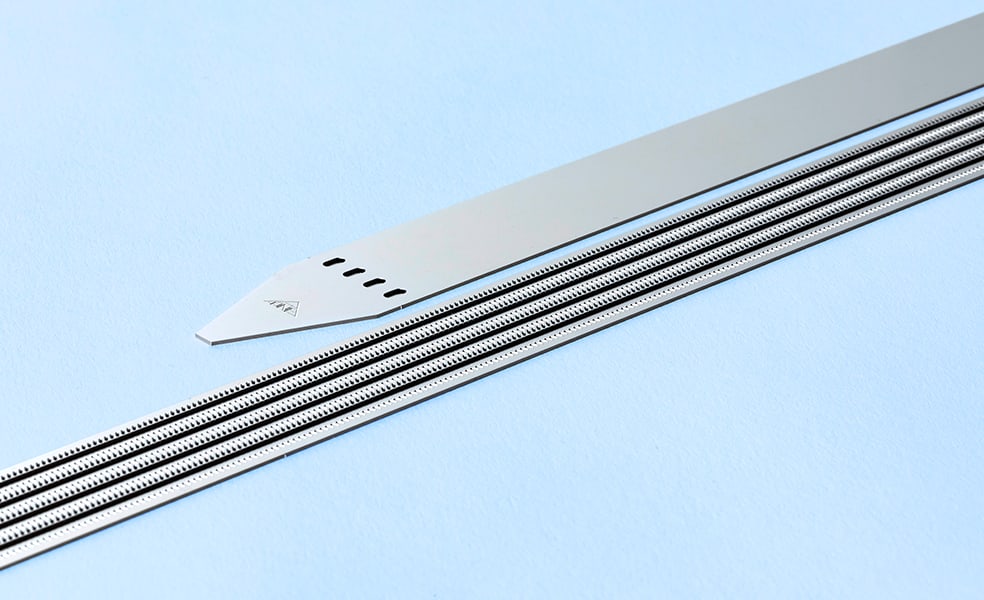

実施例:アロン社の拡散接合「長尺製品」の魅力

- 他の加工法では物理的に不可能であった長尺製品

- 超精密フォトエッチング+拡散接合ならではの特殊技術

- 自由設計の微細パターンにより 最高難度の階層流路を実現

「産業用インクジェット流路」

850mmサイズのハイスペック流路製品

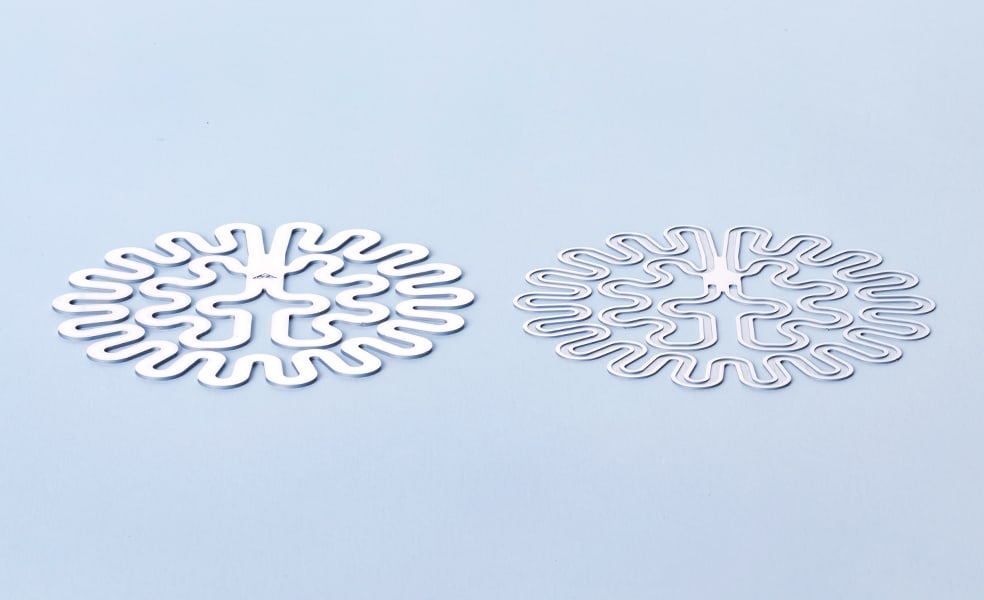

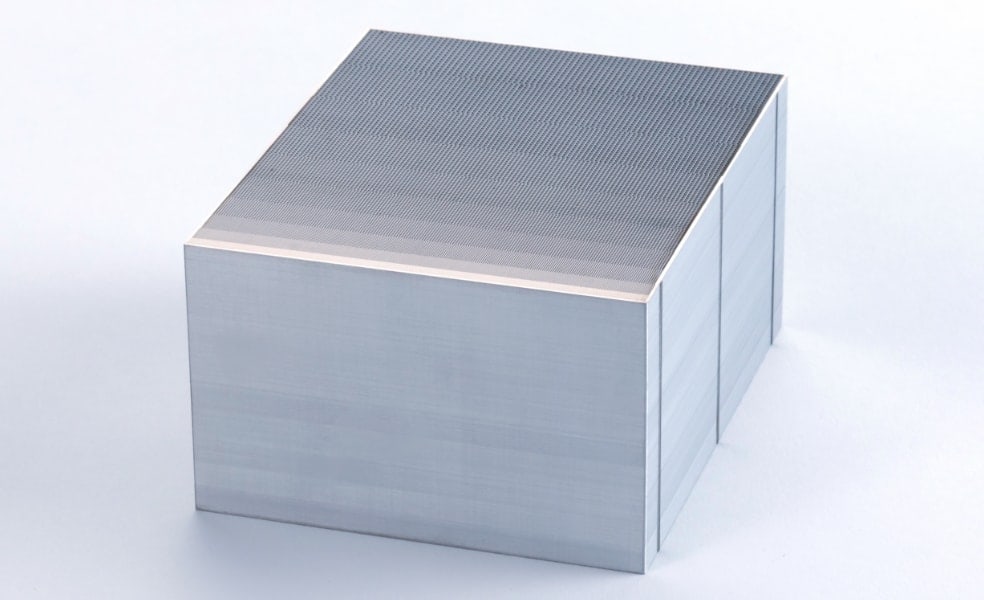

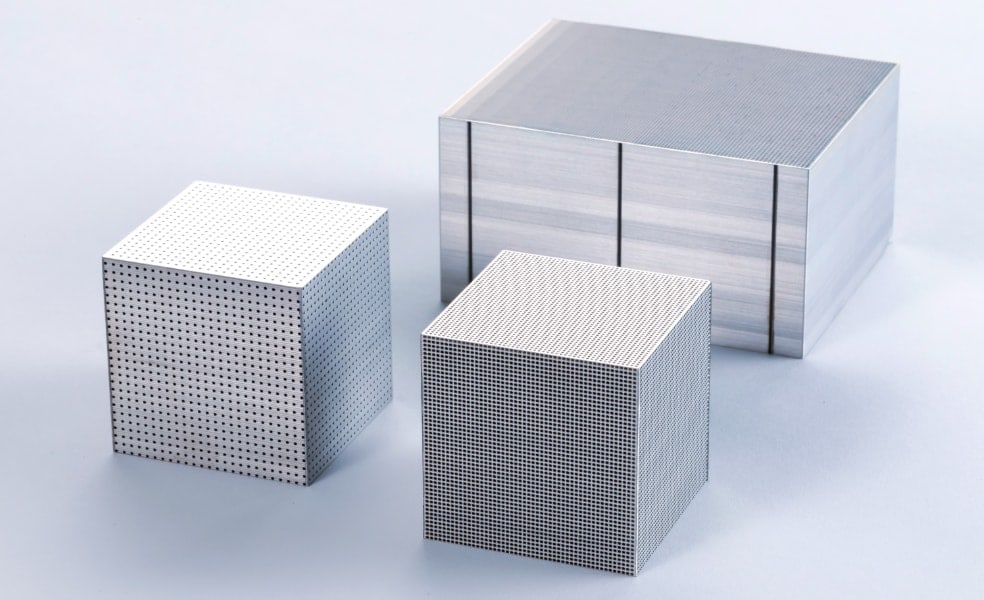

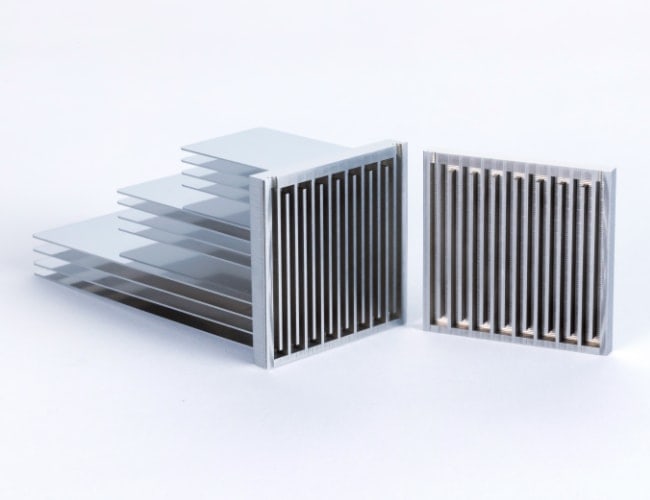

実施例:アロン社の拡散接合「積層フィルター」の魅力

- 形状・厚さ・外形サイズに関わらない完全オーダーメイド

- 超精密フォトエッチング+拡散接合ならではの驚愕のアスペクト比を実現

- 優れた接合強度により 抜群の耐久性・耐熱性を実現

「2020枚積層 グラデーションメッシュ」

t=0.05㎜×2020枚 最高難度のアスペクト比

「全方向積層メッシュ」(手前2製品)

特殊設計により6方向全て貫通

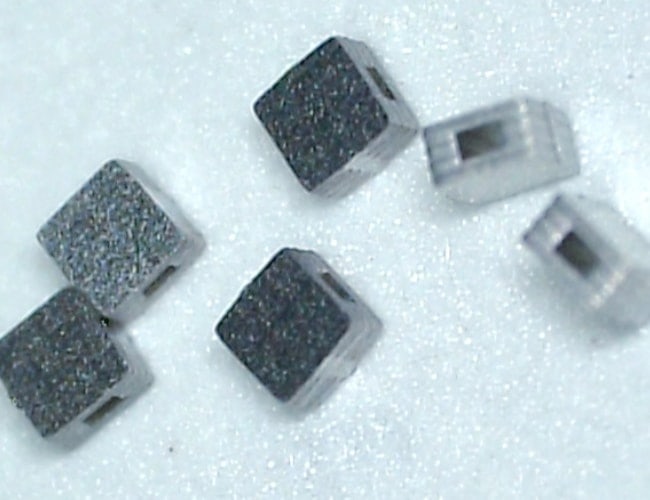

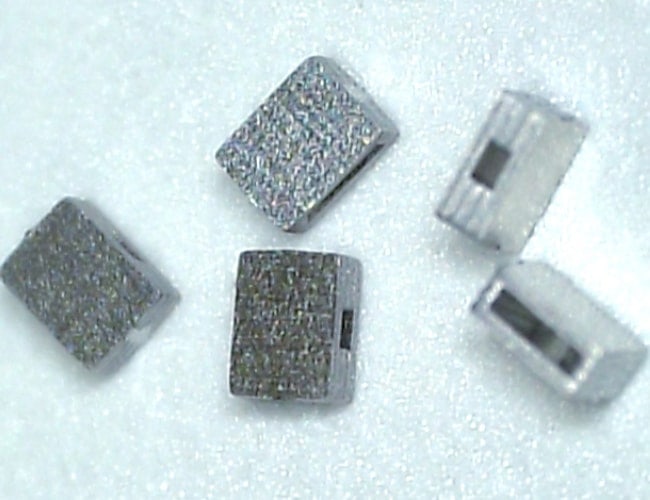

実施例:アロン社の拡散接合「3D極小製品」の魅力

- 外形1㎜以下の極小製品でも 中空構造・流路構造・多段形状などが可能な特殊技術

- 開発・試作用の1個から数百万個、数千万個まで柔軟な生産体制

「全てSUS304/t=0.1㎜×4層の中空流路製品 0.75×0.75/1.0×0.75/Φ1.0㎜」

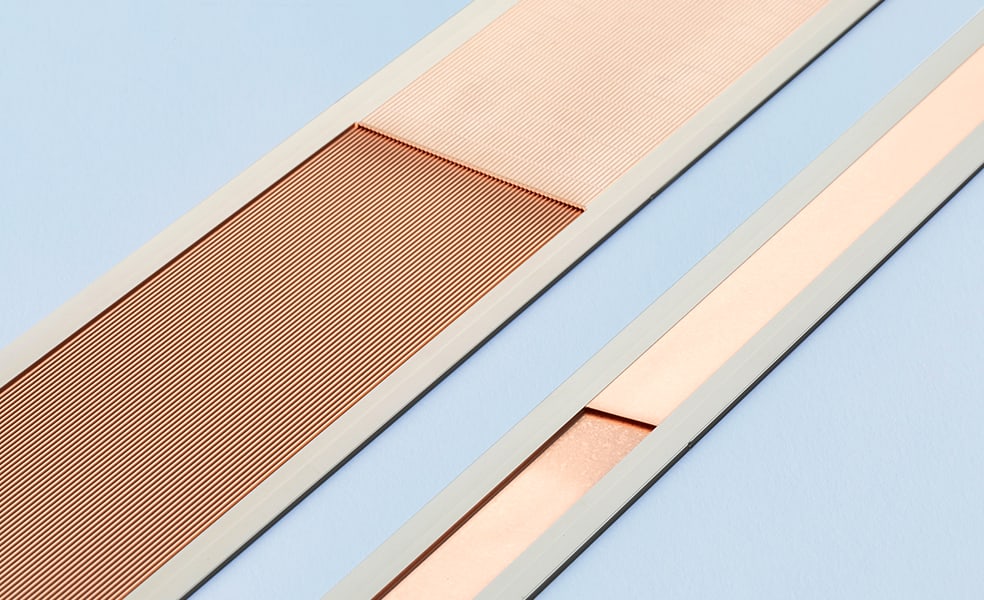

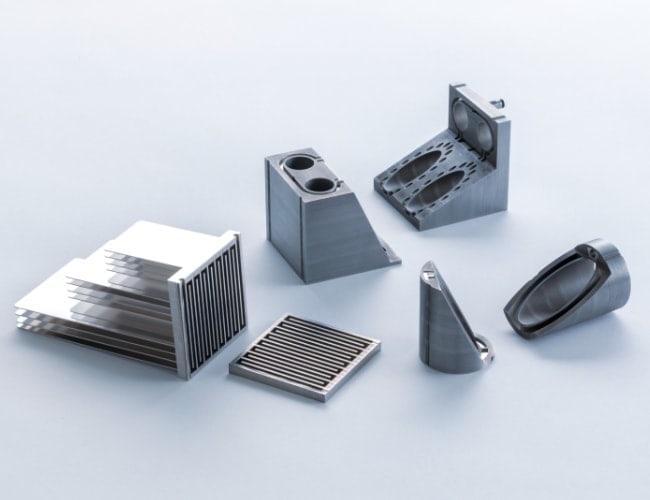

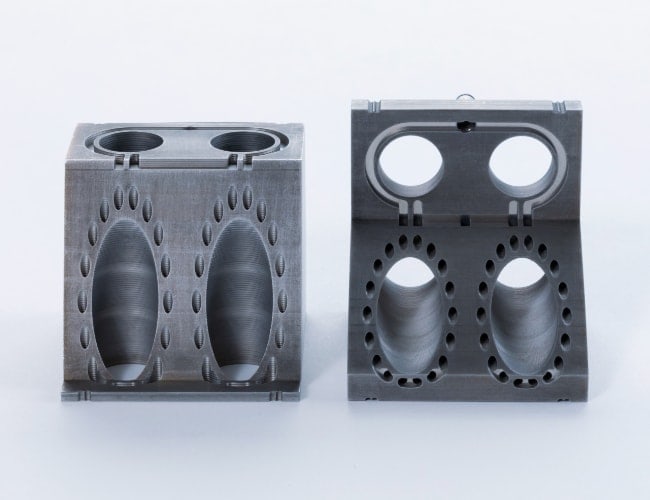

実施例:アロン社の拡散接合「流路」「ヒートシンク」の魅力

- 角形・丸形など多様な形状に対応。厚さ・サイズに関わらない完全オーダーメイド

- 積層構造のアレンジで 薄型化・階層化・内部曲線・内部U字ターン・

必要な個所への気体・液体の冷却・加熱流路の設定や、ガスのベント機能などを備えた

高サイクル樹脂成型金型、マルチヒートシンクなどを完全自由設計 - 薄型でも平坦性が良く 後シール不要。接着剤・ロウ材などを使わず 流体への汚染が無い

- 優れた接合技術による 抜群の耐圧性。また タップ加工や切削加工などの各種2次・3次加工も可能

「内部流路構造体 カットモデル」

あらゆる形状の内部流路設定が可能

「冷却流路内蔵製品 カットモデル」

拡散接合により抜群の耐圧性能

「フィン付きヒートシンク カットモデル」

極薄フィン内部にも流路設定

実施例:アロン社の拡散接合「ハイブリッド製品」の魅力

- 異なる金属ごとの特性を最大限に活かした独自の異種金属接合技術

- 3種・4種の素材セレクトによるマルチハイブリッド製品も可能

「ハイブリッド熱交換器 カットモデル」

流路を高効率な銅、外部を高耐久なSUSに設定

実施例:アロン社の拡散接合「フリースタイル流路製品」の魅力

- 従来の発想を覆す 今までに無かった接合形状

- 内部に複数系統の流路を備えた 目的物そのものの形状を実現

「自由発想のフリースタイル流路」

様々にアレンジ可能な流路内蔵製品

拡散接合の製造プロセス

MANUFACTURING PROCESS FOR DIFFUSION BONDING PRODUCTS①積層

エッチングされたシートを位置を合わせながら重ねます。

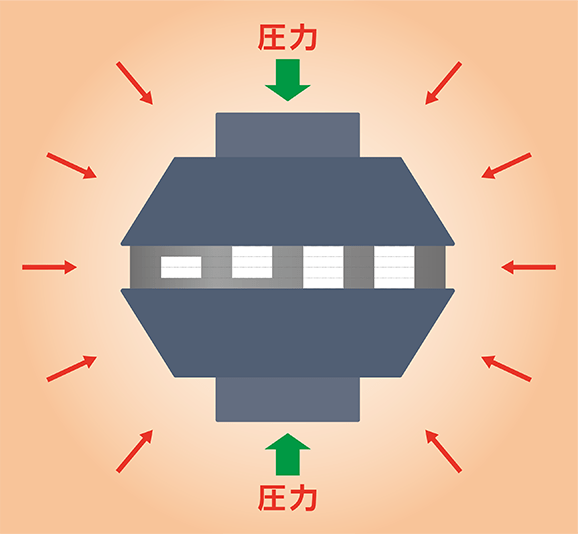

②拡散接合

重ねたシートを専⽤の処理炉に⼊れて、内部を⾼真空に

したあと、製品ごとに設定されたプログラムにより

熱と圧⼒をかけます。

時間の経過と共に、材料間に原⼦の拡散現象が発⽣して

一体化します。

③取り出し

拡散接合が終わった製品を取り出します。

この後、検査や必要に応じた追加⼯を⾏い

製品が出荷されます。